L’ERP industriel : optimisez la gestion de votre entreprise manufacturière

Dans le secteur industriel, la gestion efficace des opérations est essentielle pour maintenir une compétitivité accrue et garantir la rentabilité de l’entreprise. C’est là qu’intervient l’ERP industriel, un outil puissant conçu spécifiquement pour répondre aux besoins complexes des entreprises manufacturières.

Qu’est-ce qu’un ERP industriel ? L’acronyme ERP signifie « Enterprise Resource Planning » ou en français, « Planification des ressources de l’entreprise ». Il s’agit d’un système intégré de gestion qui permet aux entreprises d’intégrer et d’automatiser leurs processus opérationnels clés tels que la planification, l’approvisionnement, la production, les stocks, les ventes et bien plus encore.

L’un des avantages majeurs d’un ERP industriel est sa capacité à centraliser toutes les données de l’entreprise en un seul endroit. Cela permet une meilleure visibilité et un accès rapide aux informations essentielles. Les différents départements peuvent ainsi partager des données en temps réel, ce qui facilite la collaboration et améliore la prise de décision.

Grâce à l’utilisation d’un ERP industriel, les entreprises peuvent rationaliser leurs processus opérationnels. Par exemple, la planification de la production devient plus efficace grâce à une meilleure gestion des ressources disponibles telles que les matières premières, les machines et la main-d’œuvre. Les délais peuvent être respectés plus facilement et les coûts sont mieux maîtrisés.

Un autre avantage clé d’un ERP industriel est sa capacité à gérer efficacement les stocks. Les entreprises manufacturières doivent souvent gérer un grand nombre de pièces et de composants, ce qui peut être complexe et coûteux si cela n’est pas bien géré. Grâce à l’automatisation des processus de gestion des stocks, l’ERP industriel permet d’optimiser les niveaux de stock, d’éviter les ruptures et les surstocks, tout en minimisant les coûts liés au stockage.

De plus, un ERP industriel offre une meilleure traçabilité des produits tout au long du processus de production. Cela permet aux entreprises de suivre chaque étape du cycle de vie d’un produit, depuis la réception des matières premières jusqu’à la livraison finale. En cas de problème ou de non-conformité, il est plus facile d’identifier rapidement la source du problème et d’y remédier.

Enfin, l’ERP industriel offre également une meilleure visibilité sur les performances globales de l’entreprise. Des tableaux de bord personnalisables permettent aux dirigeants d’avoir une vue d’ensemble en temps réel des principaux indicateurs tels que le chiffre d’affaires, les marges bénéficiaires, les coûts opérationnels, etc. Cela facilite la prise de décision stratégique et aide à identifier rapidement les domaines nécessitant des améliorations.

En conclusion, l’intégration d’un ERP industriel dans une entreprise manufacturière présente de nombreux avantages significatifs. De la planification à la production en passant par la gestion des stocks et la traçabilité des produits, cet outil puissant permet une gestion optimale des opérations. En adoptant un ERP industriel adapté à leurs besoins spécifiques, les entreprises peuvent améliorer leur efficacité, leur rentabilité et leur compétitivité sur le marché.

9 Questions Fréquemment Posées sur l’ERP Industriel

- Qu’est-ce qu’un ERP industriel ?

- Quels sont les avantages d’un ERP industriel ?

- Quelles sont les fonctionnalités d’un ERP industriel ?

- Comment un ERP industriel peut-il améliorer la gestion des processus ?

- Comment le déploiement d’un ERP industriel est-il effectué ?

- Quelles sont les meilleures pratiques pour l’utilisation et la maintenance d’un ERP industriel ?

- Quels logiciels de gestion intégrée sont compatibles avec un ERP industriel ?

- Comment choisir le bon ERP pour une entreprise donnée?

- Quels outils permettent de surveiller et de contrôler le déploiement et l’utilisation d’un ERP industriel?

Qu’est-ce qu’un ERP industriel ?

Un ERP industriel, également connu sous le nom de système de planification des ressources de l’entreprise, est un logiciel intégré conçu spécifiquement pour répondre aux besoins des entreprises manufacturières. Il s’agit d’un outil puissant qui permet de gérer et d’automatiser les processus opérationnels clés tels que la planification, la production, l’approvisionnement, les stocks, la gestion des ressources humaines et bien d’autres encore.

L’objectif principal d’un ERP industriel est d’intégrer toutes les fonctions et les départements d’une entreprise en un seul système centralisé. Cela permet une meilleure visibilité et un accès rapide aux informations essentielles pour prendre des décisions éclairées. Les différents départements peuvent partager des données en temps réel, ce qui facilite la collaboration et améliore l’efficacité globale de l’entreprise.

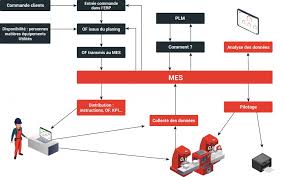

Un ERP industriel offre une gamme complète de fonctionnalités qui couvrent tous les aspects du cycle de vie d’un produit manufacturé. Il peut inclure des modules tels que la gestion des commandes clients, la gestion des fournisseurs, la gestion des stocks, la planification de la production, le contrôle qualité, la gestion financière et comptable, ainsi que le suivi logistique.

Grâce à l’utilisation d’un ERP industriel, les entreprises peuvent rationaliser leurs processus opérationnels en automatisant certaines tâches manuelles et en éliminant les redondances. Cela permet de réduire les erreurs humaines et d’améliorer l’efficacité globale. De plus, un ERP industriel offre une meilleure traçabilité tout au long du processus de production, ce qui permet d’identifier rapidement les problèmes et de les résoudre.

Un autre avantage clé d’un ERP industriel est sa capacité à fournir des données en temps réel sur les performances de l’entreprise. Des tableaux de bord personnalisables permettent aux dirigeants de visualiser les indicateurs clés tels que le chiffre d’affaires, la rentabilité, les coûts, les délais de production, etc. Cela facilite la prise de décision stratégique et aide à identifier rapidement les domaines nécessitant des améliorations.

En résumé, un ERP industriel est un outil essentiel pour les entreprises manufacturières. Il permet une gestion intégrée et automatisée des opérations, améliore l’efficacité globale, facilite la collaboration entre les départements et offre une meilleure visibilité sur les performances de l’entreprise. En adoptant un ERP industriel adapté à leurs besoins spécifiques, les entreprises peuvent optimiser leur productivité, leur rentabilité et leur compétitivité sur le marché.

Quels sont les avantages d’un ERP industriel ?

Un ERP industriel offre de nombreux avantages pour les entreprises manufacturières. Voici quelques-uns des principaux avantages :

- Intégration des processus : L’un des principaux avantages d’un ERP industriel est sa capacité à intégrer tous les processus opérationnels de l’entreprise en un seul système. Cela permet une meilleure collaboration entre les différents départements et une visibilité accrue sur l’ensemble de l’activité de l’entreprise.

- Automatisation des tâches : L’ERP industriel permet d’automatiser de nombreuses tâches manuelles et répétitives, ce qui permet aux employés de se concentrer sur des activités à plus forte valeur ajoutée. Cela permet également de réduire les erreurs humaines et d’améliorer l’efficacité globale des opérations.

- Gestion centralisée des données : Grâce à un ERP industriel, toutes les données de l’entreprise sont centralisées en un seul endroit. Cela facilite l’accès aux informations essentielles en temps réel, ce qui permet une prise de décision plus rapide et plus éclairée.

- Optimisation des processus : Un ERP industriel permet d’optimiser les processus opérationnels en éliminant les redondances, en rationalisant les flux de travail et en améliorant la coordination entre les différentes étapes du cycle de production. Cela permet d’améliorer la productivité, la qualité et la rentabilité globale.

- Gestion efficace des stocks : L’un des défis majeurs pour les entreprises manufacturières est la gestion efficace des stocks. Un ERP industriel offre une meilleure visibilité sur les niveaux de stock, permettant ainsi d’optimiser les approvisionnements, de réduire les coûts liés aux stocks et d’éviter les ruptures ou les surstocks.

- Traçabilité des produits : Grâce à un ERP industriel, il est possible de suivre et de tracer chaque étape du cycle de vie d’un produit, depuis la réception des matières premières jusqu’à la livraison finale. Cela permet une meilleure gestion de la qualité, une identification rapide des problèmes et une meilleure satisfaction client.

- Prise de décision stratégique : Un ERP industriel offre des tableaux de bord personnalisables et des rapports détaillés, ce qui facilite la prise de décision stratégique. Les dirigeants peuvent avoir une vue d’ensemble en temps réel sur les performances de l’entreprise et identifier rapidement les domaines nécessitant des améliorations.

En somme, un ERP industriel offre une solution complète pour optimiser la gestion des opérations dans une entreprise manufacturière. Il permet d’améliorer l’efficacité, la productivité, la qualité et la rentabilité globale tout en facilitant la prise de décision stratégique.

Quelles sont les fonctionnalités d’un ERP industriel ?

Un ERP industriel offre une gamme complète de fonctionnalités pour répondre aux besoins spécifiques des entreprises manufacturières. Voici quelques-unes des fonctionnalités clés que l’on peut retrouver dans un ERP industriel :

- Gestion de la production : L’ERP industriel permet de planifier et d’optimiser les processus de production en tenant compte des capacités de production, des ressources disponibles, des délais et des contraintes. Il permet également de suivre l’avancement de la production en temps réel.

- Gestion des stocks : L’ERP industriel offre une gestion avancée des stocks, permettant de suivre et contrôler les niveaux de stock, d’optimiser les commandes, d’éviter les ruptures ou les surstocks, et d’améliorer la rotation des stocks.

- Gestion des approvisionnements : Cette fonctionnalité permet d’automatiser le processus d’approvisionnement en matières premières et en composants, en prenant en compte les besoins prévisionnels, les délais de livraison et les fournisseurs.

- Planification avancée : L’ERP industriel intègre souvent des outils de planification avancée tels que la planification à capacité finie (PCF) ou la planification multi-niveaux (PDP), qui permettent d’optimiser l’utilisation des ressources disponibles et d’améliorer la précision des prévisions.

- Suivi et traçabilité : Cette fonctionnalité permet de suivre chaque étape du cycle de vie du produit, depuis la réception des matières premières jusqu’à la livraison finale, offrant ainsi une meilleure traçabilité pour garantir la qualité et la conformité des produits.

- Gestion des commandes et des ventes : L’ERP industriel facilite la gestion des commandes clients, de la prise de commande à la facturation, en passant par la gestion des devis, le suivi des livraisons et la gestion des retours.

- Gestion de la qualité : Cette fonctionnalité permet de mettre en place des processus de contrôle qualité pour assurer la conformité aux normes et aux spécifications, ainsi que pour gérer les non-conformités et les actions correctives.

- Tableaux de bord et rapports : L’ERP industriel offre généralement des outils de reporting avancés, tels que des tableaux de bord personnalisables, qui permettent d’avoir une vue d’ensemble en temps réel sur les performances globales de l’entreprise.

- Intégration avec d’autres systèmes : Un ERP industriel peut être intégré à d’autres systèmes tels que les systèmes comptables ou les systèmes de gestion de la relation client (CRM), pour assurer une synchronisation efficace et une meilleure collaboration entre les différents départements.

Ces fonctionnalités ne sont qu’un aperçu des nombreuses possibilités offertes par un ERP industriel. Chaque solution peut être adaptée en fonction des besoins spécifiques de l’entreprise manufacturière, afin d’optimiser ses opérations et d’améliorer sa compétitivité sur le marché.

Un ERP industriel peut améliorer la gestion des processus de plusieurs manières :

- Intégration des données : L’un des principaux avantages d’un ERP industriel est sa capacité à centraliser toutes les données de l’entreprise en un seul endroit. Cela permet une meilleure visibilité et un accès rapide aux informations essentielles pour tous les départements concernés. L’intégration des données facilite la collaboration entre les différents services, réduit les erreurs de communication et élimine la duplication des tâches.

- Automatisation des processus : Un ERP industriel offre la possibilité d’automatiser de nombreux processus opérationnels, tels que la planification de la production, l’approvisionnement en matières premières, la gestion des stocks, etc. L’automatisation réduit le temps passé sur des tâches manuelles et répétitives, ce qui permet aux employés de se concentrer sur des activités à plus forte valeur ajoutée.

- Optimisation des ressources : Grâce à un ERP industriel, il est possible d’optimiser l’utilisation des ressources disponibles au sein de l’entreprise. Par exemple, en intégrant les informations sur les matières premières, les machines et la main-d’œuvre dans le système ERP, il devient plus facile d’équilibrer la charge de travail, d’allouer efficacement les ressources nécessaires et de minimiser le gaspillage.

- Suivi en temps réel : Un ERP industriel offre une visibilité en temps réel sur l’état des opérations et permet un suivi précis de chaque étape du processus. Cela permet aux responsables d’avoir une vue d’ensemble claire sur les performances de l’entreprise, d’identifier rapidement les problèmes ou les goulots d’étranglement et de prendre des décisions éclairées pour optimiser les processus.

- Amélioration de la traçabilité : Un ERP industriel permet de suivre et de tracer chaque produit tout au long du processus de production. Cela facilite la gestion des stocks, la gestion des commandes et le respect des réglementations en matière de sécurité et de qualité. En cas de problème ou de non-conformité, il est plus facile d’identifier rapidement la source du problème et d’y remédier.

- Prise de décision basée sur des données : Un ERP industriel offre une multitude d’indicateurs clés et de tableaux de bord personnalisables qui permettent aux dirigeants d’avoir une vision globale des performances et des tendances. Ces informations précieuses aident à prendre des décisions stratégiques éclairées, à identifier les opportunités d’amélioration et à anticiper les besoins futurs.

En résumé, un ERP industriel améliore la gestion des processus en intégrant les données, en automatisant les tâches, en optimisant l’utilisation des ressources, en offrant une visibilité en temps réel, en améliorant la traçabilité et en facilitant la prise de décision basée sur des données concrètes. Grâce à ces avantages, les entreprises peuvent accroître leur efficacité opérationnelle, réduire leurs coûts et améliorer leur compétitivité sur le marché.

Le déploiement d’un ERP industriel est une étape cruciale dans l’intégration de ce système de gestion au sein d’une entreprise manufacturière. Voici les étapes générales du déploiement d’un ERP industriel :

- Évaluation des besoins : Avant de commencer le déploiement, il est essentiel d’évaluer les besoins spécifiques de l’entreprise. Cela implique une analyse approfondie des processus existants, des lacunes et des problèmes à résoudre, ainsi que des objectifs à atteindre grâce à l’ERP industriel.

- Sélection du fournisseur : Une fois les besoins évalués, il est temps de choisir le fournisseur d’ERP industriel qui correspond le mieux aux besoins de l’entreprise. Il est important de prendre en compte la réputation du fournisseur, la compatibilité avec les systèmes existants, les fonctionnalités offertes, la flexibilité et le support client.

- Personnalisation et configuration : Une fois le fournisseur sélectionné, l’étape suivante consiste à personnaliser et configurer l’ERP industriel en fonction des besoins spécifiques de l’entreprise. Cela peut inclure la définition des flux de travail, la création de tableaux de bord personnalisés, la configuration des autorisations d’accès et bien plus encore.

- Migration des données : Avant le déploiement effectif de l’ERP industriel, il est nécessaire de migrer les données existantes vers le nouveau système. Cela peut inclure les informations sur les produits, les clients, les fournisseurs, les stocks et autres données pertinentes pour le bon fonctionnement de l’entreprise.

- Formation du personnel : Une fois que l’ERP industriel est configuré et que les données sont migrées, il est crucial de former le personnel à son utilisation. Cela peut nécessiter des séances de formation en groupe, des tutoriels en ligne, des sessions individuelles ou une combinaison de ces méthodes. L’objectif est d’assurer que tous les utilisateurs comprennent comment utiliser efficacement l’ERP industriel dans leurs tâches quotidiennes.

- Tests et validation : Avant de déployer pleinement l’ERP industriel, il est important de procéder à des tests approfondis pour s’assurer que le système fonctionne correctement et répond aux besoins spécifiques de l’entreprise. Cela implique la vérification des fonctionnalités clés, la simulation de différents scénarios d’utilisation et la résolution de tout problème identifié.

- Déploiement progressif : Il est recommandé de déployer l’ERP industriel par étapes plutôt que d’un seul coup. Cela permet d’éviter les perturbations majeures dans les opérations quotidiennes de l’entreprise. Le déploiement peut commencer par un département ou une fonction spécifique, puis s’étendre progressivement à toute l’entreprise.

- Suivi et support continu : Une fois l’ERP industriel déployé, il est important d’établir un suivi régulier pour évaluer son efficacité et identifier les améliorations potentielles. Un support continu doit également être assuré pour répondre aux questions ou problèmes rencontrés par les utilisateurs.

Le déploiement d’un ERP industriel peut être un processus complexe et nécessite une planification minutieuse ainsi qu’une collaboration étroite entre les équipes internes et le fournisseur d’ERP. Cependant, une fois bien mis en place, l’ERP industriel peut apporter des avantages significatifs en termes d’efficacité opérationnelle et de gestion globale de l’entreprise.

Quelles sont les meilleures pratiques pour l’utilisation et la maintenance d’un ERP industriel ?

L’utilisation et la maintenance d’un ERP industriel nécessitent une attention particulière pour garantir son bon fonctionnement et en tirer le meilleur parti. Voici quelques meilleures pratiques à suivre :

- Formation du personnel : Assurez-vous que votre équipe est formée à l’utilisation de l’ERP industriel. Organisez des sessions de formation régulières pour permettre à vos employés de bien comprendre les fonctionnalités de l’ERP et d’apprendre à l’utiliser efficacement.

- Personnalisation adaptée : Configurez votre ERP industriel en fonction des besoins spécifiques de votre entreprise. Adaptez les flux de travail, les rapports et les tableaux de bord pour répondre aux exigences internes et aux processus opérationnels uniques.

- Maintenance régulière : Planifiez des maintenances régulières pour vous assurer que votre ERP industriel est mis à jour avec les dernières versions du logiciel et qu’il fonctionne correctement. Effectuez également des sauvegardes régulières des données pour éviter toute perte d’informations critiques.

- Gestion des utilisateurs : Définissez des rôles et des autorisations appropriés pour chaque utilisateur afin de garantir la sécurité des données sensibles. Limitez l’accès aux informations confidentielles uniquement aux personnes autorisées.

- Intégration avec d’autres systèmes : Si votre entreprise utilise d’autres logiciels ou systèmes, assurez-vous que votre ERP industriel est bien intégré avec eux. Cela permettra un partage transparent des données entre les différents systèmes, évitant ainsi les doubles saisies et les erreurs.

- Suivi des performances : Utilisez les outils d’analyse intégrés de votre ERP industriel pour suivre et évaluer les performances de votre entreprise. Identifiez les domaines d’amélioration potentiels et prenez des mesures correctives pour optimiser vos opérations.

- Support technique : Assurez-vous d’avoir un support technique fiable en cas de problème ou de question concernant l’ERP industriel. Établissez une relation solide avec le fournisseur ou l’équipe interne chargée du support pour obtenir une assistance rapide et efficace.

- Évolution continue : L’ERP industriel doit évoluer avec votre entreprise. Tenez compte des changements dans vos processus opérationnels et adaptez votre ERP en conséquence. Restez à l’affût des nouvelles fonctionnalités et mises à jour du logiciel pour tirer pleinement parti des améliorations apportées.

En suivant ces meilleures pratiques, vous pouvez maximiser les avantages de votre ERP industriel et assurer une utilisation efficace à long terme. N’oubliez pas que chaque entreprise est unique, il est donc important d’adapter ces pratiques en fonction de vos besoins spécifiques et de votre environnement opérationnel.

Quels logiciels de gestion intégrée sont compatibles avec un ERP industriel ?

Un ERP industriel est conçu pour intégrer et automatiser les processus opérationnels clés d’une entreprise manufacturière. Il existe plusieurs logiciels de gestion intégrée (ou ERP) qui sont compatibles avec un ERP industriel, offrant ainsi une solution complète pour la gestion globale de l’entreprise. Voici quelques exemples de logiciels de gestion intégrée couramment utilisés en combinaison avec un ERP industriel :

- SAP : SAP est l’un des principaux fournisseurs mondiaux de logiciels de gestion d’entreprise. Son ERP, connu sous le nom de SAP ERP, offre une large gamme de modules et fonctionnalités pour la gestion financière, la gestion des ressources humaines, la gestion des stocks, la planification de production, etc.

- Oracle : Oracle propose également une suite complète d’applications ERP adaptées aux besoins spécifiques des entreprises manufacturières. Son offre comprend Oracle E-Business Suite, JD Edwards EnterpriseOne et Oracle Fusion Applications.

- Microsoft Dynamics 365 : Microsoft propose une solution ERP intégrée appelée Microsoft Dynamics 365. Ce logiciel offre des fonctionnalités avancées pour la gestion financière, la planification des ressources, la chaîne d’approvisionnement et bien plus encore.

- Infor : Infor propose plusieurs solutions ERP spécifiquement conçues pour les entreprises manufacturières. Parmi elles se trouvent Infor CloudSuite Industrial (SyteLine), Infor LN et Infor M3.

- Epicor : Epicor fournit des solutions ERP adaptées aux besoins des industries manufacturières telles que l’automobile, l’aérospatiale et la défense, l’électronique, etc. Leur produit phare est Epicor ERP.

Il convient de noter que chaque entreprise a des besoins spécifiques en matière de gestion intégrée. Il est donc important d’évaluer attentivement les fonctionnalités et les modules proposés par chaque logiciel pour choisir celui qui répond le mieux aux exigences de votre entreprise. Une consultation avec des experts en systèmes d’information ou des consultants ERP peut également être utile pour prendre une décision éclairée.

Choisir le bon ERP pour une entreprise est une décision stratégique importante qui peut avoir un impact significatif sur son efficacité opérationnelle et sa croissance. Voici quelques points clés à prendre en compte lors du choix d’un ERP pour votre entreprise :

- Évaluez vos besoins : Commencez par évaluer les besoins spécifiques de votre entreprise. Identifiez les processus clés que vous souhaitez automatiser, tels que la gestion des stocks, la planification de la production, la comptabilité, les ressources humaines, etc. Déterminez également vos objectifs à court et à long terme afin de choisir un ERP qui pourra évoluer avec votre entreprise.

- Analysez les fonctionnalités : Comparez les fonctionnalités offertes par différents ERP et assurez-vous qu’elles répondent aux besoins spécifiques de votre entreprise. Vérifiez si l’ERP propose des modules adaptés à votre secteur d’activité (manufacturier, distribution, services, etc.) et s’il offre des fonctionnalités avancées telles que la gestion de la chaîne d’approvisionnement, la traçabilité des produits ou encore l’intégration avec d’autres systèmes existants.

- Évaluez la convivialité : L’ergonomie et l’intuitivité de l’interface utilisateur sont essentielles pour faciliter l’adoption de l’ERP par vos employés. Optez pour un système convivial qui ne nécessite pas une formation complexe et qui permettra à vos équipes de travailler plus efficacement.

- Prenez en compte les coûts : Évaluez attentivement le coût total de possession (TCO) de l’ERP, en tenant compte des frais de licence, de mise en œuvre, de personnalisation, de formation et de maintenance. Assurez-vous que le retour sur investissement (ROI) justifie les coûts engagés et que l’ERP est adapté à la taille et aux capacités financières de votre entreprise.

- Vérifiez la flexibilité et l’évolutivité : Assurez-vous que l’ERP peut s’adapter aux besoins changeants de votre entreprise. Il doit être évolutif pour accompagner votre croissance future et permettre des personnalisations si nécessaire. Vérifiez également si l’ERP propose des mises à jour régulières pour rester à jour avec les dernières technologies.

- Évaluez la réputation du fournisseur : Renseignez-vous sur la réputation du fournisseur d’ERP que vous envisagez. Consultez les avis des clients existants, vérifiez leur expérience dans votre secteur d’activité et assurez-vous qu’ils offrent un bon support client ainsi qu’un service après-vente fiable.

- Impliquez vos équipes : Impliquez les utilisateurs clés de votre entreprise dans le processus de sélection de l’ERP. Leur expérience et leurs commentaires peuvent être précieux pour évaluer si l’ERP répondra réellement aux besoins opérationnels quotidiens.

En suivant ces conseils, vous serez en mesure de choisir un ERP qui correspond le mieux aux besoins spécifiques de votre entreprise, favorisant ainsi une gestion efficace et une croissance durable. N’hésitez pas à consulter des experts ou à solliciter des démonstrations pour vous aider dans votre prise de décision finale.

Quels outils permettent de surveiller et de contrôler le déploiement et l’utilisation d’un ERP industriel?

Pour surveiller et contrôler le déploiement et l’utilisation d’un ERP industriel, il existe plusieurs outils et pratiques qui peuvent être mis en place. Voici quelques-uns des principaux :

- Tableaux de bord de suivi : Les tableaux de bord permettent d’avoir une vue d’ensemble des principales métriques et indicateurs liés à l’utilisation de l’ERP industriel. Ils offrent une visualisation claire des performances, des problèmes potentiels et des tendances à surveiller.

- Systèmes de gestion des incidents : Ces systèmes permettent aux utilisateurs de signaler rapidement les problèmes, les erreurs ou les dysfonctionnements rencontrés lors de l’utilisation de l’ERP industriel. Ils facilitent la communication entre les utilisateurs et les équipes responsables du support technique pour résoudre rapidement les problèmes.

- Suivi des journaux (logs) : Les journaux d’activité enregistrent toutes les actions effectuées dans l’ERP industriel, ce qui permet un suivi précis des opérations réalisées par chaque utilisateur. Cela peut être utile pour détecter toute activité suspecte ou non autorisée.

- Contrôles d’accès et permissions : L’ERP industriel doit proposer un système robuste de contrôle d’accès afin de garantir que seules les personnes autorisées puissent accéder aux différentes fonctionnalités et données sensibles. Des niveaux de permissions doivent être définis pour chaque utilisateur en fonction de son rôle dans l’entreprise.

- Rapports d’utilisation : Les rapports d’utilisation fournissent des informations détaillées sur la manière dont l’ERP est utilisé par les différents utilisateurs et départements de l’entreprise. Cela permet d’identifier les éventuelles lacunes dans la formation, de détecter les besoins d’amélioration et d’optimiser les processus.

- Audit et conformité : La mise en place d’un processus d’audit régulier permet de s’assurer que l’utilisation de l’ERP industriel est conforme aux politiques et aux réglementations en vigueur. Cela peut inclure des vérifications de sécurité, des contrôles internes et externes, ainsi que des évaluations périodiques pour garantir la conformité.

Il est important de noter que chaque entreprise peut avoir des besoins spécifiques en matière de surveillance et de contrôle de son ERP industriel. Il est donc recommandé d’évaluer attentivement les outils disponibles sur le marché, ainsi que les fonctionnalités intégrées à l’ERP lui-même, afin de choisir ceux qui répondent le mieux aux besoins spécifiques de l’entreprise.